22. Januar 2020

Wie verwandelt man ein veraltetes Distributionszentrum in einen völlig vollautomatisierten Betrieb, ohne den laufenden Betrieb auch nur einen Tag lang lahmzulegen? Für Zeeman war dies keine theoretische Herausforderung, sondern ein realistischer Ausgangspunkt. Die Inther Group nahm die Herausforderung an und schrieb gemeinsam mit Zeeman in Alphen aan den Rijn eine Logistikgeschichte, die auf Technologie, Zusammenarbeit und Mut basiert. Eine Reise voller technologischer Innovationen, logistischer Rätsel und organisatorischer Herausforderungen – vor allem aber: ein gemeinsamer Glaube an das Konzept.

Der Grund: Lebensende und Blick in die Zukunft

2018 startete Zeeman ein ambitioniertes Projekt zur Modernisierung seiner Logistik. Der Einzelhändler, bekannt für sein flächendeckendes Filialnetz in ganz Europa, wollte sein veraltetes, manuelles Sortiersystem ablösen und auf ein zukunftssicheres, automatisiertes Konzept umsteigen, das nahtlos mit den Wachstumsambitionen des Unternehmens mitwachsen kann. Gemeinsam mit Inther wurde eine umfassende Lösung entwickelt, die Effizienz, Ergonomie und Skalierbarkeit in den Vordergrund stellte.

Ein Schwerpunkt lag auf der Optimierung der Auslastung von Rollcontainern und der LKW-Beladung, der Erhöhung der SKU-Flexibilität und der Ermöglichung von Just-in-Time-Lieferungen an die über 1.400 Filialen in Europa. Darüber hinaus waren die Verbesserung von Ergonomie und Nachhaltigkeit im Lager ein Ziel. Erschwerend kam hinzu, dass all dies auf einem Brownfield-Gelände stattfand: Das bestehende Gebäude in Alphen aan den Rijn blieb während der gesamten Sanierung in Betrieb.

Zeeman entschied sich für eine vollständige Systemtransformation. Sie wollten ihre Logistik nicht nur erneuern, sondern von Grund auf modernisieren: neue Prozesse, ein neues Systemdesign, neue Technologien und die Zusammenarbeit mit mehreren Integrationspartnern. „Es handelt sich um eine komplette Neugestaltung aller Prozesse, Systeme und Arbeitsmethoden. Der Übergang von einem 25 Jahre alten, eingefahrenen Sortierbetrieb zu einem hochmodernen Shuttle-System – alles innerhalb desselben Gebäudes – war eine enorme Herausforderung“, erklärt Bas Hoekstra, Director of Supply Chain bei Zeeman.

Als Lead-Integrator war Inther mit der Zusammenführung all dieser Elemente beauftragt und somit nicht nur für die Konzeption, Systemauswahl, Integration und Implementierung der gewählten Lösung verantwortlich, sondern vor allem auch für die Vernetzung aller Glieder der Lieferkette. Martijn Herder, CEO der Inther Group: „Wir haben in der Vorentwurfsphase auf Basis klarer Prinzipien mit Zeeman zusammengearbeitet. Darauf aufbauend wurde das gesamte System konzipiert und durch Simulationen validiert.“

Die Inther-Lösung: ein umfassendes, KI-gestütztes Modulkonzept

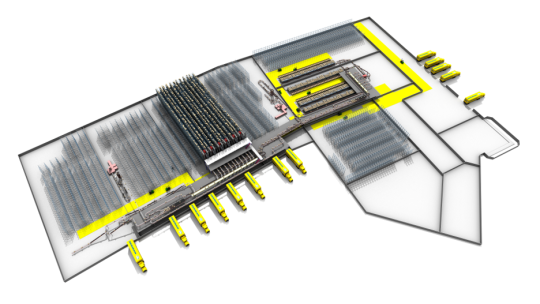

Um diese Ziele zu erreichen, wurde ein vollautomatisiertes Systemkonzept gewählt, das auf realistischer Datenanalyse und einem modularen Ansatz basiert. Diese innovative Kombination bestehender Technologien ist optimal auf Zeemans hohes Warenvolumen und die spezifischen Herausforderungen in der Distribution abgestimmt. Kern des Systems ist ein Shuttle-Lagersystem mit sechs AS/RS-Gängen, in denen jede Box einzeln zugänglich ist. Dank verschiedener Lagermuster können unterschiedlichste Boxgrößen direkt gelagert werden. Dadurch entfallen SKU-Beschränkungen, und jede Auftragsposition kann für eine optimale Containerbestückung präzise positioniert werden. Dies bietet maximale Flexibilität und ermöglicht die Auftragsoptimierung auf Boxenebene für Verladung und Versand.

Das System ist vollständig in Inther ILC und externe Software integriert. Das Ergebnis ist ein flexibles Shuttle-System, mit dem Zeeman alle Wareneingänge und -ausgänge effizient managen kann:

- Cross-Docking: OEM-Boxen gelangen direkt aus dem Container in das System.

- Lagerartikel: Depalettiert, zwischengespeichert und über das Shuttle verarbeitet.

- Kommissionierte Waren: Kommissioniert per Pick-to-Light und direkt zum Shuttle.

Alle Kartons – ob kommissioniert oder nicht – durchlaufen das Shuttle-System. Dieses bildet das zentrale Rückgrat des Betriebs. Die Kartons werden unabhängig von ihrer Herkunft automatisch im Shuttle gelagert und intelligent neu zusammengestellt, um zum richtigen Zeitpunkt und in der richtigen Reihenfolge verarbeitet und in Rollcontainern gestapelt zu werden. Dies geschieht mithilfe der intelligenten Inther ILC-Software und Algorithmen-gestützter Beladung. So werden optimale Füllstände gewährleistet. Denn jeder Kubikzentimeter zählt – im wahrsten Sinne des Wortes.

Alle Kartons – ob kommissioniert oder nicht – durchlaufen das Shuttle-System. Dieses bildet das zentrale Rückgrat des Betriebs. Die Kartons werden unabhängig von ihrer Herkunft automatisch im Shuttle gelagert und intelligent neu zusammengestellt, um zum richtigen Zeitpunkt und in der richtigen Reihenfolge verarbeitet und in Rollcontainern gestapelt zu werden. Dies geschieht mithilfe der intelligenten Inther ILC-Software und Algorithmen-gestützter Beladung. So werden optimale Füllstände gewährleistet. Denn jeder Kubikzentimeter zählt – im wahrsten Sinne des Wortes.

Service und Zusammenarbeit als Grundlage für kontinuierliche Optimierung

Die Inther Group hat nicht nur die Konzeption, Realisierung und Implementierung des Systems begleitet, sondern auch eine führende Rolle im Service- und Wartungsprozess übernommen. Von Beginn an waren die Spezialisten der Inther-Serviceabteilung eingebunden und arbeiteten eng mit der technischen Abteilung von Zeeman zusammen. Wartungspläne wurden gemeinsam entwickelt, Ersatzteile getestet und SLAs an die betriebliche Realität angepasst.

Das System läuft nun stabil, und es werden täglich weitere Optimierungen auf Basis von Echtzeitdaten vorgenommen. Die positive Zusammenarbeit mit Zeeman zeigt sich auch in gemeinsamen Verbesserungsprojekten, von denen sowohl Zeeman als auch Inther profitieren, wie beispielsweise Data-Science-Dashboards, vorausschauende Wartung und Optimierung der Lieferquote.

Ergebnis: ein skalierbares, zukunftssicheres System für 1.400 Filialen

Das Projekt erstreckte sich über mehrere Jahre und umfasste Phasen der Analyse, Designvalidierung, Implementierung und Optimierung. Nach Abschluss des Projekts verfügt Zeeman über ein vollständig skalierbares System, das unabhängig von Artikelstrukturen arbeitet und ohne SKU-Beschränkungen auskommt. Täglich werden Zehntausende Kartons verarbeitet, um mehr als 1.400 Filialen zu beliefern. Der gesamte Prozess – vom Wareneingang bis zum Warenausgang – ist auf Flexibilität, Geschwindigkeit und optimale Lagerbestände ausgerichtet und zukunftssicher.

Herder: „Obwohl die Kombination der Technologien neu ist, baut das Konzept auf Inthers Erfahrung aus früheren Projekten auf. Zeeman zeichnet sich durch seinen Umfang und die nahtlose Integration aller Komponenten aus. Die Kombination aus automatisierter Lagerung, fortschrittlichen Kommissioniermethoden, intelligenter Sortierung und dem Einsatz von KI zur Depalettierung ist im Einzelhandel in dieser Form selten zu finden.“ André Peppelman, Supply Chain Development Manager bei Zeeman, ergänzt: „Angesichts der vielen verschiedenen Lieferanten hat Inther seine Integrationsrolle hervorragend erfüllt und sich als zuverlässiger Partner erwiesen, der die einzelnen Komponenten zu einem funktionierenden Ganzen zusammenführt.“

Ergebnisse auf einen Blick

- Keine SKU-Beschränkungen mehr: Jede Box kann individuell gesteuert werden

- Optimale Containerbeladung durch sequenzbasierte Versorgung

- Flexibles Flussmanagement: Direktes Cross-Docking, Lagerhaltung oder Kommissionierung

- Integrierte KI und Mustererkennung für die Depalettierung

- Reduzierte körperliche Belastung und verbesserte Ergonomie

Technische Systemmerkmale

| Komponenten | Spezifikation |

| AS/RS Shuttle-Gänge | 6 Einheiten |

| Lagerkapazität | 60.000 – 100.000 Boxen |

| Sortierer | 2 Schuhsortierer |

| Kanalisierer | 2 Einheiten |

| Pick-to-Light-Arbeitsplätze | 20 |

| Pick-to-Light-Positionen | 960 |

| Automatische Beladung | 6 Elten-Stapelstationen |

| Lastträger | Rollcontainer |

Projektdetails zusammengefasst

- Kunde: Zeeman

- Branche: Non-Food-Einzelhandel (Bekleidung, Accessoires)

- Standort: Alphen aan den Rijn (NL)

- Ziele: Erhöhung der Beladungsrate, Verbesserung der Verfügbarkeit, Optimierung der Ergonomie

- Lösungstyp: Vollintegriertes Lagersystem

- Details: Implementierung während Kontinuierlicher Betrieb (keine Neubauprojekte), begrenzte Ladekapazität

- Technologien: Shuttle, (De-)Palettierer, Pick-to-Light, Algorithmen-gestütztes Beladen, Kartonaufrichter, Rollcontainerverladung, Visualisierung und Steuerung, eigene Fördertechnik von Inther, AMR, WMS-Integration

- Warenflüsse: OEM-Cross-Docking, Lagerhaltung, Kommissionierung

- Partner: Manhattan, DGS, TGW, CICT, Elten, Lantech