Blokker

DistributionSZENTRUM - GELDERMALSEN, NIEDERLANDE

Statistiken

90000

Oberfläche

SKUs

Paletten

Pick-to-Light-Wagen

Blokker

„Die Logistik ist kein Hindernis mehr für die Umsetzung der Geschäftsstrategie. Unser Distributionszentrum ist zu einer Verkaufsmaschine geworden.“ – Roel Megens, DC-Manager bei Blokker

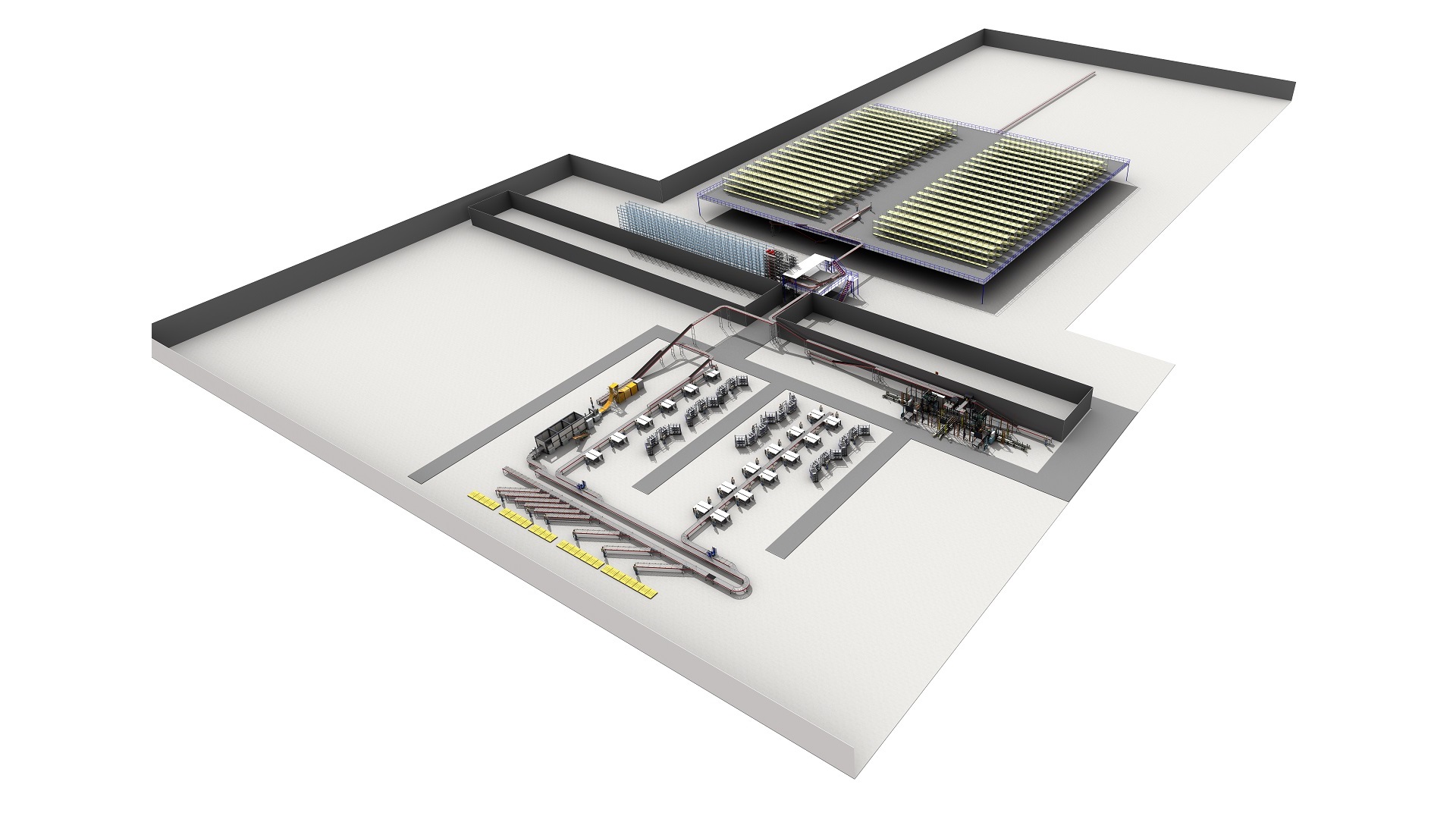

Die Ladenkette Blokker hat ihre Logistikkosten drastisch gesenkt, indem sie ihre Aktivitäten für E-Commerce und stationäre Logistik integriert hat. Im 30 Jahre alten Distributionszentrum in Geldermalsen wurde ein ausgeklügeltes Kommissionierkonzept entwickelt. Dc-Manager Roel Megens: „Unsere Logistik kann jetzt zum Treiber der Handelsstrategie werden.“

Viele Einzelhändler kämpfen heute mit der Integration von E-Commerce und Filiallogistik. Die Frage, die sich stellt: Wie sollten Sie beide Operationen in einem DC kombinieren? „Die meisten Händler betonen die Unterschiede zwischen den beiden Geschäftsbereichen. Dann ist es in der Tat schwierig, sie zu integrieren. Wir haben uns jedoch die Gemeinsamkeiten angesehen, die sich als größer erweisen, als oft angenommen wird“, sagt Megens. Die Fokussierung auf die Ähnlichkeiten zwischen den beiden Betrieben hat zu einem Logistikkonzept geführt, das nicht mehr zwischen der Kommissionierung von E-Commerce-Bestellungen und Filialbestellungen unterscheidet. Beide Auftragsströme werden gleichzeitig in einem komplett neu gestalteten Bereich abgewickelt. „Erst nach der Kommissionierung trennen wir Internet- und Filialströme“, sagt Megens.

SHUTTLE-SYSTEM ALS PUFFER

Das Shuttle-System ist in diesem Bereich von zentraler Bedeutung. Hier werden alle vom Förderband gelieferten vollen Behälter zwischengelagert. Sie verbleiben im Shuttle-System, bis die entsprechenden Aufträge abgeschlossen sind. Die Shuttles sorgen dafür, dass die Behälter für jede Filiale zum richtigen Zeitpunkt in der richtigen Reihenfolge entladen werden. Anschließend gelangen sie zu einem automatischen Traystapler, wo sie in Achterstapeln auf einem Rollwagen abgelegt werden. Dieser Dolly wird dann mit den Rollcontainern im richtigen Bereitstellungsbereich auf dem Versandboden positioniert. Das WMS stoppt alle Aufträge mit einer Auftragszeile in einem separaten Batch, sodass die Behälter mit diesen einzeiligen Aufträgen direkt zu einer Verpackungsmaschine transportiert werden. Diese Maschine verpackt die Artikel automatisch in einer kundenspezifischen Karton.

INTELLIGENTE PICKWAGEN

Der neu gestaltete Bereich des DC besteht aus zwei unterschiedlichen Teilen. Das Komplexeste nimmt am wenigsten Platz ein, macht aber den größten Teil des Sortiments aus: die Kleinteile und Langsamläufer. In diesem Bereich befinden sich die umsatzstärksten Artikel im Erdgeschoss in Durchlaufregalen oder auf Paletten. Die schnelldrehenden Artikel befinden sich auf der neuen Zwischenetage mit Fachbodenregalen. Rund um diesen Bereich stehen an den Wänden Palettenregale zur Ergänzung der Kommissionierbestände. „Wir nennen das die Füllstandsstandorte“, sagt Megens. Kommissionierer machen ihre Runden mit intelligenten Kommissionierwagen, die Platz für acht Behälter bieten. Die Intelligenz ist durch die Pick-to-Light-Displays an jedem Wagen sichtbar. Sobald der Kommissionierer den Barcode des Kommissionierplatzes scannt, zeigen diese Anzeigen an, wie viele Teile in jeden Behälter gelegt werden müssen.

FALLSTUDIE HERUNTERLADEN