Hema

e-commerce DC - Utrecht, Niederlande

HEMA BRICHT REKORDE

11000m2

Oberfläche

130k+

Picks pro Tag

162,5%

Kapazitätserhöhung

2400/St.

Shuttle-Kartons

Hema

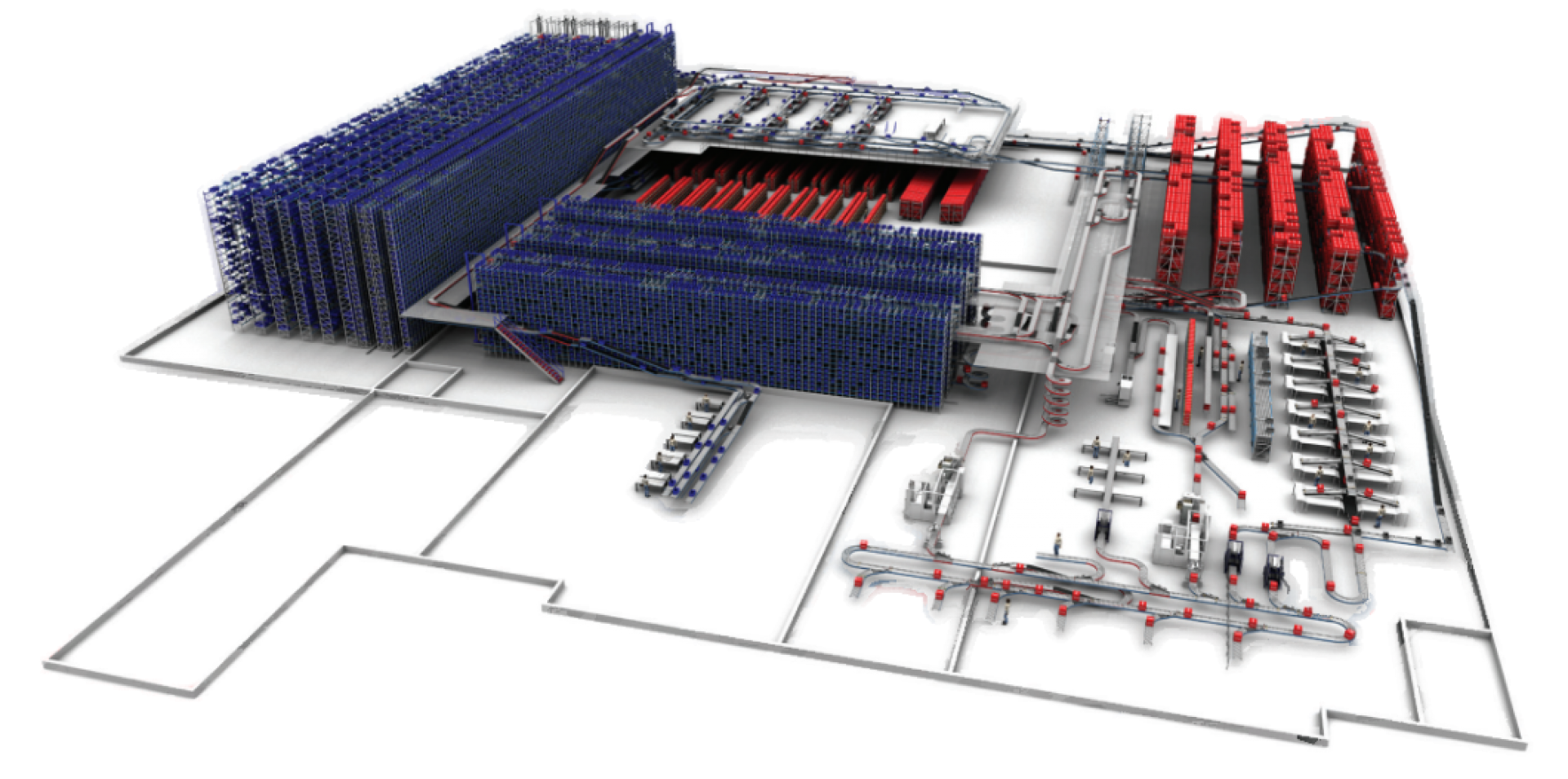

In vier Jahren hat HEMA die Kapazität des E-Commerce-Zentralzentrums (von dem aus HEMA Online-Kunden aus den Niederlanden, Belgien, Frankreich, Deutschland und dem Vereinigten Königreich beliefert) von 80.000 auf 130.000 Picks pro Tag erhöht. Um dies zu realisieren, hat die Inther Group das Distributionszentrum (DC) weitgehend automatisiert.

Dass das DC so viele Bestellungen verarbeiten kann, ist das Ergebnis eines vierjährigen Automatisierungsprozesses. Seit 2016 wurde sowohl die Lager- als auch die Kommissionierkapazität phasenweise ausgebaut. „Bis dahin wurde der Betrieb rein manuell eingerichtet. Die einzige Mechanisierung bestand aus einer Rollenbahn, die die vollen Behälter vom Kommissionierbereich zu den Packplätzen transportierte“, sagt Jeroen Dietz, Manager E-Commerce DC bei HEMA.

Miniload und shuttles

Inther Group war das erste Unternehmen, das ein Miniload-System mit Platz für 13.000 Kunststoffbehälter installierte. Hier liegt nun ein Großteil des Schüttguts zur Nachschubversorgung der Kommissionierplätze. Die beiden Regalbediengeräte stellen die benötigten Behälter auf eine Rollenbahn, die das neue Kommissioniergut zu den Regalplätzen transportiert. „Infolgedessen ist der Verkehr mit Schubmaststaplern deutlich zurückgegangen. Da diese Schubmaststapler in den gleichen Gängen fuhren wie all die Kommissionierer mit ihren Picks, wollten wir das so schnell wie möglich loswerden“, erklärt Dietz. Im folgenden Jahr begann Inther Group mit der Erweiterung der Kommissionierkapazität. Dafür wurde ein Shuttle-System mit Platz für 33.000 Kunststoffbehälter installiert, von denen 5.000 Behälter in vier Fächer aufgeteilt sind. Die 75 Shuttles, verteilt auf drei Gassen, können zusammen 2.400 Behälter pro Stunde zu den 8 Kommissionierplätzen transportieren. An jeder Station befindet sich ein Kommissionierer, der die richtige Anzahl an Artikeln aus dem Behälter entnimmt und auf die sechs bereitstehenden Behälter verteilt. „In diesen Behältern befinden sich die Langsamdreher, die wir dank dieses Ware-zur-Person-Systems mit einer höheren Frequenz als zuvor kommissionieren können“, sagt Dietz.

Komplette integration

Inther Group lieferte nicht nur das Miniload- und Shuttle-System, sondern führte auch den gesamten Automatisierungsprozess durch. Dazu gehören auch ein Kartonaufrichter, Etikettenapplikatoren, automatische Dokumenteneinleger und die Förderbänder, die alle Maschinen und Systeme verbinden. Das Warehouse Control System zur Integration und Steuerung des gesamten Systems wird ebenfalls von Inther Group übernommen. „2016 mussten wir schnell umstellen. Inther Group hatte bereits die Kommissionierwagen und das Lagerverwaltungssystem geliefert, kannte unseren Betrieb von Hafer bis Gerste und konnte schnell mit der Arbeit beginnen“, erklärt Dietz die Wahl für Inther Group. In den folgenden Jahren kehrte HEMA immer wieder zu Inther Group zurück. „Es hat große Vorteile, alles unter einen Hut zu bringen, so dass eine große integrierte Lösung entsteht“, sagt Dietz, der von Caspar de Jong, Director Global Logistics bei HEMA, unterstützt wird. „Mit der Fertigstellung dieses Distributionszentrums vor zehn Jahren haben wir ein Fundament gelegt, das ständig um neue Elemente ergänzt wurde. Jede Ergänzung hat zur weiteren Optimierung des Betriebs beigetragen.“

FALLSTUDIE HERUNTERLADEN