Zeeman

Distributionszentrum - Alphen aan den Rijn, Niederlande

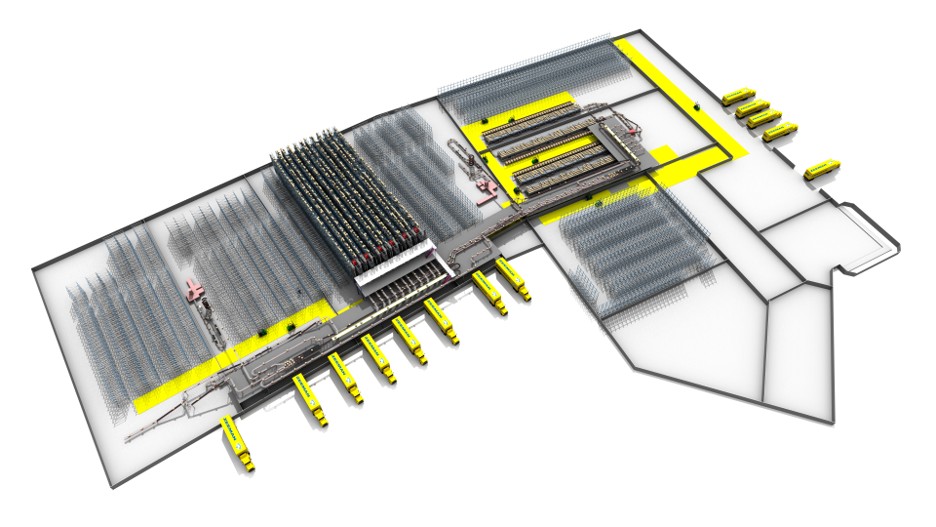

Das System im Überblick

AS/RS Shuttle Gassen

Kartons Lagerkapazität

Pick-to-Light-Arbeitsplätze

Automatische Stapelstationen

Das Projekt

Wie lässt sich ein veraltetes Distributionszentrum in einen vollautomatischen Betrieb umwandeln, ohne den laufenden Betrieb auch nur einen Tag lang stillzulegen? Für Zeeman war dies keine theoretische Herausforderung, sondern ein realistischer Ausgangspunkt. Die Inther Group nahm die Herausforderung an und entwickelte gemeinsam mit Zeeman eine einzigartige Logistikgeschichte, die sich auf Technologie, Zusammenarbeit und Mut konzentrierte. Eine Reise voller technologischer Innovationen, logistischer Rätsel und organisatorischer Herausforderungen – aber vor allem der gemeinsame Glaube an ein leistungsstarkes Konzept.

“Es handelt sich um eine komplette Neugestaltung aller Prozesse, Systeme und Arbeitsmethoden. Der Umzug von einem 25 Jahre alten Vibrationssortierer zu einem hochmodernen Shuttle-System – alles im selben Gebäude – war für uns eine große Herausforderung.”. – Bas Hoekstra – Director Supply Chain Zeeman

2018 startete Zeeman ein ehrgeiziges Projekt zur Modernisierung seiner bestehenden Logistik. Der Einzelhändler, bekannt für sein ausgedehntes Filialnetz in ganz Europa, wollte sich von seinem veralteten, manuellen Sortiersystem verabschieden und auf ein zukunftssicheres, automatisiertes Konzept umsteigen, das nahtlos mit den Einzelhandelsambitionen des Unternehmens wachsen konnte. Gemeinsam mit Inther wurde eine umfassende Lösung entwickelt, bei der Effizienz, Ergonomie und Skalierbarkeit im Vordergrund standen. Ein Schwerpunkt lag auf der Verbesserung der Füllrate von Rollcontainern, der Erhöhung der Flexibilität des SKU-Angebots und der Ermöglichung einer Just-in-time- Lieferung an mehr als 1.400 Filialen in Europa. Erschwerend kam hinzu, dass all dies in einem Brownfield Umgebung stattfand: Das bestehende Gebäude in „Alphen aan den Rijn“ blieb während der gesamten Renovierung in Betrieb.

Technische Systemmerkmale

| Komponent | Spezifikation |

| AS/RS Shuttle | 6 Gassen |

| Lagerkapazität | 60.000 – 100.000 Kartons |

| Sorter | 2 Natrix-Sorter |

| Channelizers | 2 |

| Pick-to-Light Arbeitsplätze | 20 |

| Pick-to-Light Stellplätze | 960 |

| Automatische Beladung | 6 Elten-Stapelstationen |

| Ladungsträger | Rollbehälter |

“Bei so vielen verschiedenen Lieferanten hat Inther seine Integrationsrolle gut erfüllt, ein zuverlässiger Partner, der die Komponenten zu einem einzigen, funktionierenden Ganzen zusammenfügt.” – André Peppelman – Supply Chain Development Manager Zeeman

Während viele Logistikprojekte mit einer einzelnen Optimierung beginnen – beispielsweise einem neuen Kommissionierprozess oder der Einrichtung eines Shuttles – entschied sich Zeeman für eine vollständige Systemtransformation. Sie wollten ihre Logistik nicht nur erneuern, sondern komplett neu denken: neue Prozesse, ein neues Systemdesign, neue Technologien und die Zusammenarbeit mit mehreren Integrationspartnern. Inther wurde beauftragt, all dies zusammenzuführen. „Sie haben im Grunde die gesamte Architektur von Grund auf in Angriff genommen: Gebäude, System, WMS, Integration, einfach alles. Das machte es sowohl für Zeeman als auch für Inther zu einem riesigen Projekt“, so Martijn Herder, CEO der Inther Group. Die Inther Group fungierte in diesem Projekt als Lead Integrator und übernahm nicht nur die Verantwortung für Design, Systemauswahl, Integration und Implementierung der gewählten Lösung, sondern vor allem auch für die Vernetzung aller Glieder der Kette. Und davon gab es einige.

Die Vorteile auf einen Blick

- Keine SKU-Beschränkungen mehr: Jeder Karton kann individuell gesteuert werden.

- Optimale Behälterbeladung durch sequenzbasierte Versorgung.

- Flexibles Flussmanagement: direktes Cross-Docking, Inventur oder Kommissionierung.

- Integrierte KI und Mustererkennung für die Depalettierung.

- Geringere körperliche Belastung und verbesserte Ergonomie.

Warum Zeeman sich für die Inther Group entschieden hat

Die einzigartige Kombination aus:

- Flexiblem Systemdesign mit Shuttle als Kernstück

- Vollständiger SKU-Unabhängigkeit und Sequenzierung

- Erfahrung mit ähnlichen Projekten (Westfort, Snellman)

- Der bewährte Ansatz intensiver Vorbereitung und Co-Creation

- Hardwareunabhängige Integration von Anfang bis Ende

Projektdetails im Überblick

- Kunde: Zeeman

- Branche: Non-Food-Einzelhandel (Kleidung, Accessoires)

- Standort: Alphen aan den Rijn (NL)

- Ziele: Erhöhung der Auslastung, Verbesserung der Verfügbarkeit, Optimierung der Ergonomie

- Lösungsyp: Vollintegriertes Lagersystem

- Details: Implementierung im laufenden Betrieb (keine Neuansiedlung), begrenzte Dockkapazität

- Technologien: Shuttle, (de)palletizers, pick-to-light, Algorithmen-Beladung, AMR, WMS-Integration

- Warenflüsse: OEM-Cross-Dock, Inventur, Kommissionierung

- Partner: Manhattan, DGS, TGW, CICT, Elten, Lantech

FALLSTUDIE HERUNTERLADEN